石見焼とは?

石見焼(いわみやき)は、島根県江津市を中心とした石見地方で作られる陶器です。18世紀から続く歴史を持ち、特に大型の水甕「はんどう(飯銅)」に代表される堅牢な実用品として発展してきました。

その魅力は、地元の耐火性に優れた粘土と、高温焼成による密度の高い素地にあり、耐水性・耐酸性に優れることから、食品や水の保存に適した日用品として重宝されてきました。

近年では、伝統的な甕だけでなく、茶器・花器・食器・インテリア陶器など多彩な展開を見せています。

| 品目名 | 石見焼(いわみやき) |

| 都道府県 | 島根県 |

| 分類 | 陶磁器 |

| 指定年月日 | 1994(平成6)年4月4日 |

| 現伝統工芸士登録数(総登録数) ※2024年2月25日時点 | 2(8)名 |

| その他の島根県の伝統的工芸品 | 石州和紙、雲州そろばん、出雲石燈ろう(全4品目) |

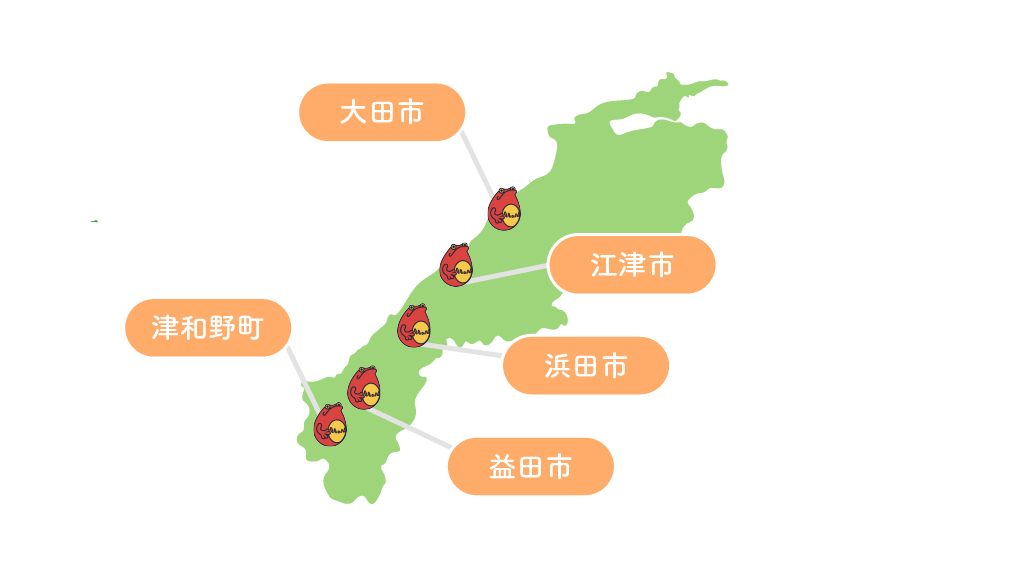

石見焼の産地

石と水と船が育てた、暮らしの器のふるさと

主要製造地域

石見焼の主産地は、島根県江津市を中心とした石見地方です。この地は、陶土として理想的な「都野津層粘土」が豊富に産出する地域であり、鉄分を含み耐火性に優れたこの粘土こそが、石見焼の堅牢な性質の源となっています。

江の川の河口に位置する江津は古くから水運の要所でした。江戸時代から明治期にかけて、北前船や廻船の寄港地として栄え、大型の甕や水がめなどを全国へと送り出す流通網が整備されていました。これにより、実用品としての石見焼が庶民の暮らしに根付くこととなったのです。

日本海側の多雨多湿な気候により、湿気に強く、水漏れしにくい焼き物が重宝されてきました。粘土の含水率や乾燥時間の調整も難しい環境でありながら、長年の経験と技術の蓄積によって、安定した製品づくりが続けられています。

石見焼の歴史

土と炎に託された、石見の生活文化の歩み

石見焼の歴史は、朝鮮からの陶工が伝えた技術と、江戸中期以降の産業育成によって形成されました。

- 1592年(文禄元年): 文禄・慶長の役を契機に、朝鮮陶工・李郎子が渡来し、当地に焼き物文化を伝えたとされる。

- 1763年(宝暦13年): 岩国藩から入江六郎が江津に渡り、製陶法を導入。石見焼の技術的基盤が築かれる。

- 1780年代(天明年間): 備前焼の影響を受けた大型の甕「はんどう」の製造が始まる。しの作り技法が定着。

- 1824年(文政7年): 登り窯の使用が本格化し、生産力が飛躍的に向上。

- 1853年(嘉永6年): ペリー来航により海外交易の意識が高まり、石見焼も北海道や北陸へ広がる。

- 1877年(明治10年): 西南戦争後の復興需要により、味噌甕・水甕の大量生産が始まる。

- 1910年(明治43年): 石見焼の商標が統一され、組合による品質管理が進む。

- 1955年(昭和30年): 高度経済成長期に伴い、プラスチック容器に押され生産縮小。

- 1994年(平成6年): 石見焼が経済産業大臣より「伝統的工芸品」に指定される。

- 現代: 食器・インテリア陶器などへの用途拡大。若手作家による創作活動も盛んに。

石見焼の特徴

使い込むほどに味わいが増す、暮らしの器の魅力

石見焼の最大の魅力は、何といってもその堅牢性と実用性にあります。地元で採れる都野津層の粘土は耐火性に優れ、1250〜1300℃の高温で焼成することで、内部に気泡がほとんど残らない緻密な素地となります。これにより、石見焼は水漏れしにくく、酸や塩にも強く、味噌や醤油といった発酵食品の保存にも適してきました。かつて冷蔵庫のなかった時代には、台所に大きな甕を据え、石見焼が日々の生活を支える存在として当たり前に使われていたのです。

また、石見焼のもう一つの魅力は、その素朴で温かみのある釉薬の色合いにあります。温泉津石を使った透明釉は、酸化焼成では黄土色、還元焼成では青みがかった灰色に変化します。一方、来待石を原料とする釉薬は、深みのある茶褐色を呈し、落ち着いた表情が器に宿ります。これらの釉薬は、登り窯やガス窯などの焼成環境によって発色が異なり、同じ技法・素材であっても一点一点、異なる景色を見せてくれます。

石見焼の材料と道具

地元の土が生む、丈夫で美しい器

石見焼は、地元の粘土や釉薬を活用し、手仕事と登り窯による焼成で仕上げられます。

石見焼の主な材料類

- 都野津層の粘土:島根県江津周辺で採掘される、耐火性と可塑性に優れた粘土。

- 来待石(釉薬):深みのある茶褐色の発色を生む。

- 温泉津石(釉薬):透明釉の原料。焼成条件により黄土色や青みを帯びる。

石見焼の主な道具類

- ろくろ:茶器や小皿の成形に用いられる。

- 木ゴテ・指抜き:「しの作り」に用いる手道具。

- 釉掛け用具:柄杓・桶・スプレーなど。

- 登り窯・電気窯・ガス窯:伝統的な焼成方法から現代的な設備まで用途や作家によって使い分けられる。

- よって使い分けられる。

素材選びから焼成まで、すべての工程に「土と向き合う目」と「炎を読む勘」が求められます。

石見焼の製作工程

半年以上をかけて仕上げる、生活の器

石見焼の器は、土を掘り出すところから焼き上げまで、実に半年以上の歳月を要します。

- 原土採掘・乾燥

都野津層の粘土を採取し、半年〜1年かけて天日干し。 - 水簸・脱水

水で粘土を洗い、不純物を沈殿分離。泥状から練りやすい状態へ。 - 菊練り

粘土の気泡を抜き、硬さを均一に整える。 - 成形

ろくろ、型打ち、または「しの作り」で形を作る。 - 自然乾燥

時間をかけてゆっくりと乾かし、歪みを防ぐ。 - 素焼き

約800℃で予備焼成。釉薬を定着させやすくする。 - 釉掛け

どぶ掛け、流し掛け、刷毛塗りなどで釉薬を施す。 - 本焼成

1250〜1300℃で本焼。登り窯では約3日間かけて焼かれる。

こうして仕上がった器には、石見の土と火、そして職人の手の記憶が宿ります。

石見焼は、自然と暮らしの調和から生まれた、堅牢で温もりある陶器です。大型甕から日常の食器まで、用途に応じた多様な器づくりが息づき、今も進化を続けています。土・釉・炎が織りなす豊かな表情と、確かな実用性。その魅力は、使うほどに暮らしの中に深く溶け込んでいきます。