羽越しな布とは?

羽越しな布(うえつしなふ)は、新潟県村上市と山形県鶴岡市の県境に位置する山間部で受け継がれてきた、樹皮由来の織物です。主にシナノキやオオバボダイジュなどの樹皮繊維(通称:しな)を用いて糸を作り、織り上げられるこの布は、日本列島における最古級の繊維文化を今に伝える存在として知られています。

糸はすべて手作業で作られ、布に織られるまでには膨大な時間と手間を要します。そのため、ざっくりとした風合いのなかに、自然素材ならではの力強さと温もりが宿ります。焼畑農業や山の生業と密接に関わりながら育まれてきた羽越しな布は、まさに「暮らしと自然が織りなす布」として、日本の原風景を象徴する工芸品です。

| 品目名 | 羽越しな布(うえつしなふ) |

| 都道府県 | 山形県、新潟県 |

| 分類 | 織物 |

| 指定年月日 | 2005(平成17)年9月22日 |

| 現伝統工芸士登録数(総登録数) ※2024年2月25日時点 | 0(0)名 ※新潟県 0(0)名 ※山形県 |

| その他の山形県の伝統的工芸品 | 山形鋳物、置賜紬、山形仏壇、天童将棋駒(全5品目) |

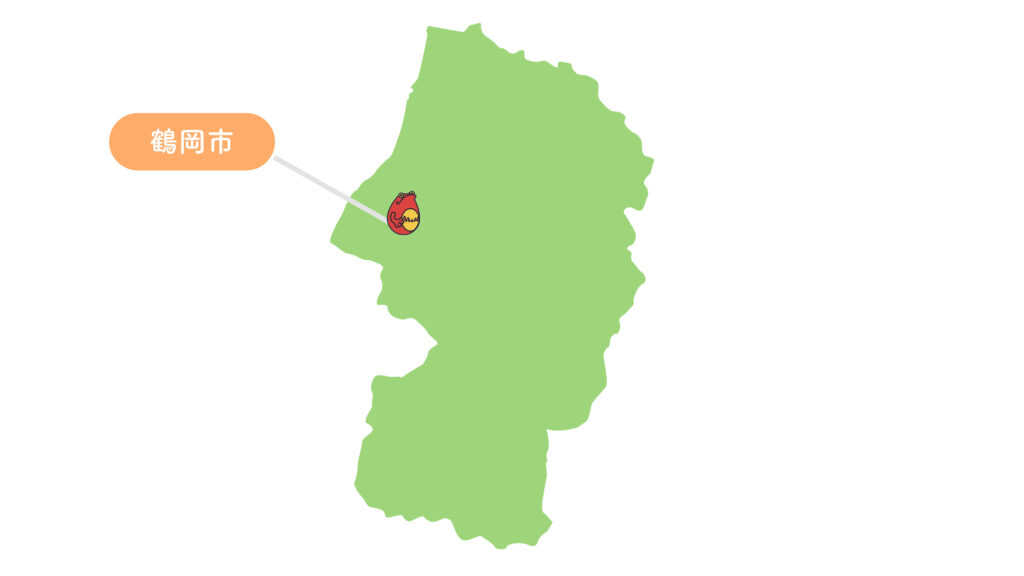

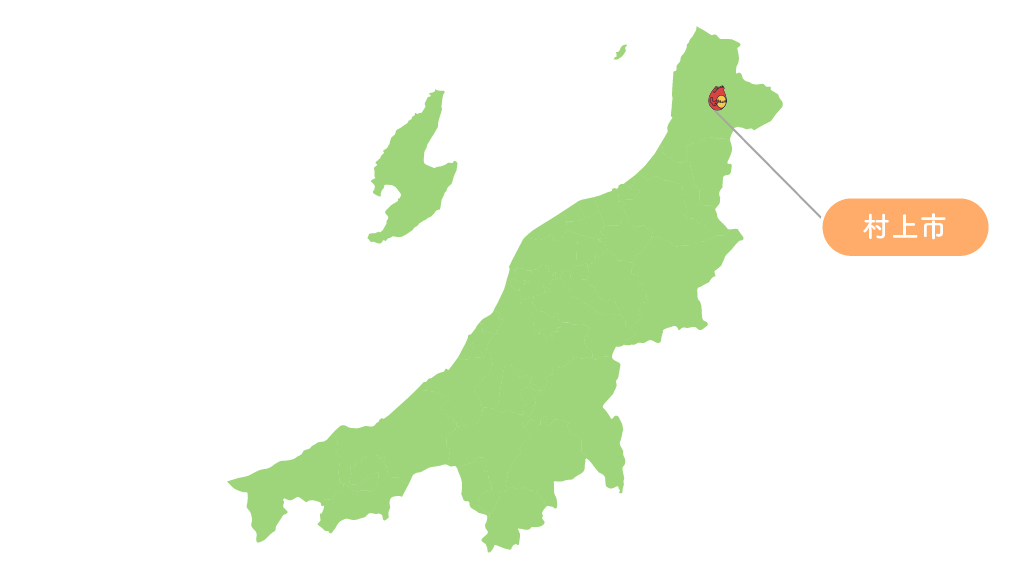

羽越しな布の産地

山と暮らしが紡ぐ、しな織のふるさと

羽越しな布の主産地は、新潟県村上市山北地区と山形県鶴岡市大鳥地区にまたがる、出羽山地の険しい山間地域です。険しい地形と豊かな森に囲まれたこの地域では、古来より自然と共に生きる暮らしが営まれてきました。とくに冬には深い雪が降り積もり、交通が閉ざされる厳しい気候条件の中、人々は春から秋にかけて山の恵みを活かした生業に従事し、農閑期には樹皮から布を織るという独自の文化が形成されていきました。

この地では、衣料用の布を外部から容易に得ることが難しかったため、身近なシナノキやオオバボダイジュなどの樹皮を利用し、自給自足の生活を支える布が作られてきました。木の繊維を活用する技術は、山の民の知恵として各家庭に受け継がれ、しな布は衣服・袋物・漁網・米俵など、生活のあらゆる場面で活用されました。

羽越しな布の歴史

日本最古の繊維文化を現代に伝える布

羽越しな布は、樹皮繊維を用いた布として日本最古の織物文化の系譜に連なる存在です。とくに出羽山地に位置するこの地域では、山林資源と共生する暮らしの中で独自に布づくりの技術が継承されてきました。

- 紀元前3000年頃〜(縄文時代):青森県や秋田県でシナノキの樹皮を用いた網や衣服の痕跡が発見されており、布の原型が存在。

- 紀元前300年〜7世紀(弥生〜古墳時代):焼畑によるシナノキの育成と、樹皮利用が山間部で広まる。

- 8世紀(奈良時代):『延喜式』に記録された税布として、山間の繊維製品が朝廷へ上納された例もある。

- 18世紀(江戸時代中期):山北地域で、しな布が家内労働として定着。袋物・衣服用として女性が糸作りと織りを担う。

- 19世紀後半(明治時代):近代化のなかで木綿や化学繊維が普及し、しな布の生産は急速に縮小。

- 1950年代(昭和30年代):しな布の文化的価値に注目が集まり、民芸運動や研究者による記録が始まる。

- 2005年(平成17年):羽越しな布が経済産業大臣により「伝統的工芸品」に指定される。

羽越しな布の特徴

樹皮が布になる、自然と生きる手業の証

羽越しな布の最大の特徴は、植物の樹皮から一本一本手で糸を作り、それを織り上げて布にするという点にあります。この工程は古代以来の技術を今に伝えるものであり、近代的な機械織物にはない「素材そのものの命」を感じさせてくれます。特に、主原料となるシナノキやオオバボダイジュの樹皮は、繊維を取り出すまでに数週間以上の手間がかかるうえ、撚って糸にする際にも高い技術を要します。繊維はやや太めで、ざらっとした独特の手触りを持ちますが、使い込むうちに柔らかくなり、しなやかで丈夫な質感へと変化していきます。

布地としては通気性がよく、水分の発散にも優れているため、昔は夏用の衣服や農作業着、また米俵・荷縄・漁網などにも活用されていました。現代では、バッグやタペストリー、のれん、名刺入れなどに姿を変え、その素朴で温かな風合いが再評価されています。

羽越しな布の材料と道具

山の恵みを活かす、素朴で力強い道具たち

羽越しな布の製作は、採取から織りまでのすべてが人の手によって行われ、使われる材料も道具も、自然と共にある暮らしの中から生まれてきました。

羽越しな布の主な材料類

- シナノキの樹皮:しな布の主原料。木の幹の内皮を使用し、繊維状に加工する。

- オオバボダイジュの樹皮:地域や時期によってシナノキの代用として使用されることもある。

- 木灰・川水・木の実:アク抜きや発酵処理に使う天然素材。

羽越しな布の主な道具類

- しな剥ぎ包丁:樹皮を傷つけずに薄く均一に剥ぐための刃物。

- アク抜き桶(灰汁桶):灰を使って樹皮の繊維を柔らかくするための処理用容器。

- 繊維ほぐし棒・へら:乾燥した繊維をほぐして柔らかくする。

- 地機(じばた):腰で支えながら織る伝統的な手織り機。場所をとらず小回りがきくため山村に適した道具。

羽越しな布の製作工程

一本の糸になるまで、自然と向き合う忍耐と手間

羽越しな布が完成するまでには、半年以上にわたる長い工程が必要です。その一連の流れは自然と共にあり、季節の巡りとともに進んでいきます。

- 樹皮採取(6〜7月)

シナノキやオオバボダイジュの樹皮を、木を傷めないよう慎重に剥ぐ。 - アク抜き・発酵処理

剥いだ樹皮を灰汁や木の実とともに煮て、アクや油分を抜き、繊維を柔らかくする。 - 繊維ほぐし・乾燥

水洗いした樹皮を干し、乾燥させた後、棒や指で丁寧に繊維をほぐして糸状にする。 - 糸づくり・撚りかけ

長さの異なる繊維を手作業でつなぎ合わせ、均一な太さに撚りをかけて一本の糸を作る。 - 染色

用途に応じて草木染を行うことも。 - 整経・織り

糸を地機に張り、一筋一筋手で織り進める。

こうして完成した羽越しな布は、まさに「自然と人の営みが織り上げた布」といえます。その一枚一枚に、山の暮らしと文化が丁寧に刻み込まれています。